沿海發(fā)電廠膠球清洗,凝汽器膠球清洗裝置系統(tǒng)收球率問題實(shí)驗(yàn)分析

膠球清洗系統(tǒng)是目前比較理想的在線凝汽器膠球清洗裝置,國外有比較成熟的使用經(jīng)驗(yàn),國內(nèi)對其的使用暫時處于定性階段,對凝汽器換熱效率的定量分析還不夠多。通過實(shí)際膠球投運(yùn)和收球?qū)嶒?yàn),統(tǒng)計不同時間段內(nèi)、不同運(yùn)行條件下的收球率,檢驗(yàn)?zāi)z球清洗裝置各部件運(yùn)行功能和膠球清洗系統(tǒng)穩(wěn)定收球率與綜合收球率指標(biāo),對凝結(jié)器膠球系統(tǒng)收球率進(jìn)行分析具有一定實(shí)用意義。凝汽器在凝汽式汽輪發(fā)電機(jī)組的熱力循環(huán)中有著重要作用,其換熱效率直接關(guān)系到凝汽器端差及機(jī)組真空。當(dāng)循環(huán)海水通過凝汽器鈦管時,會產(chǎn)生雜質(zhì)并且結(jié)垢,隨著污垢厚度的增加,凝汽器的換熱熱阻逐漸增大,嚴(yán)重時甚至?xí)阝伖軆?nèi)附著生長海生物,堵塞鈦管,導(dǎo)致凝汽量減少,端差增大,終導(dǎo)致汽輪發(fā)電機(jī)組效率下降。因此,必須定期清洗凝汽器冷卻水管路,對維持膠球清洗系統(tǒng)較高的收球率對保持凝汽器換熱管路的清潔、提高凝汽器的換熱效率,甚至提高整個機(jī)組的熱效率,有著重要影響。某廠凝汽器參數(shù)見表1。

表1凝汽器參數(shù)

|

序號 |

名稱 |

參數(shù)規(guī)格 |

|

1 |

裝機(jī)容量 |

3×350MW |

|

2 |

循環(huán)水冷卻方式 |

海水直流開式循環(huán) |

|

3 |

冷卻水水質(zhì)(氯離子含量) |

>1700mg/L |

|

4 |

冷凝管材料 |

鈦管 |

|

5 |

冷凝管外徑規(guī)格 |

25mm(壁厚0.5mm) |

|

6 |

冷凝管有效長度 |

10500mm |

|

7 |

冷凝管數(shù)量 |

13368根(單側(cè)6684根) |

|

8 |

凝汽器冷卻面積 |

11020m2 |

|

9 |

設(shè)計冷卻水流量 |

6617.5kg/s |

|

10 |

設(shè)計冷卻水流速 |

2.2m/s |

|

11 |

設(shè)計冷卻水進(jìn)口溫度 |

27.17℃ |

|

12 |

冷卻水實(shí)際出口溫度 |

32~38℃ |

膠球清洗系統(tǒng)簡介

膠球清洗凝汽器冷卻水管是近20年來發(fā)展起來的新技術(shù),它利用特制的裝置將海綿球輸入凝汽器冷卻水入口管,通過凝汽器膠球在線清洗裝置,確保凝結(jié)器內(nèi)部管束表面的清潔度,達(dá)到清掃冷卻水管的目的。

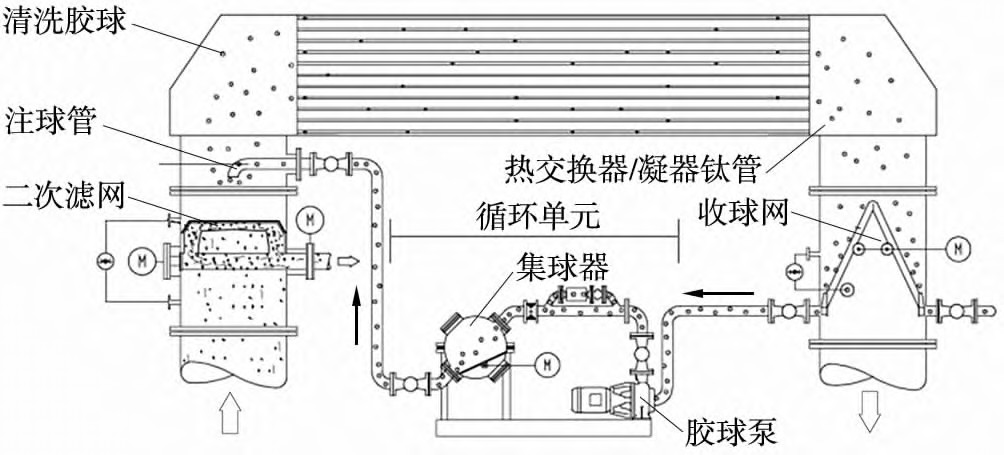

以南方某沿海燃?xì)?/font>-蒸汽聯(lián)合循環(huán)發(fā)電廠為例,該電廠位于深圳市某海岸,海域水質(zhì)狀況近年來達(dá)到國家一類、二類水質(zhì),電廠機(jī)組冷卻水取自海水。膠球清洗系統(tǒng)設(shè)計清洗流程如圖1所示。

圖1膠球清洗系統(tǒng)設(shè)計清洗流程

清洗方法:將海綿球裝入裝球室,隨冷卻水流經(jīng)凝汽器水室進(jìn)入冷卻水管內(nèi),再經(jīng)過達(dá)到清洗的目的。

收球率的定義滿足系統(tǒng)布置、設(shè)備安裝及運(yùn)行條件,在正常投球量下,膠球清洗系統(tǒng)正常運(yùn)行30min,收球15min,收回的膠球數(shù)與投入運(yùn)行的膠球數(shù)的百分比。根據(jù)電力行業(yè)的相關(guān)標(biāo)準(zhǔn)要求:膠球清洗系統(tǒng)滿足設(shè)備運(yùn)行條件下,收球率超過90%為合格,達(dá)到94%為良好,達(dá)到97%為優(yōu)秀;系統(tǒng)按規(guī)定要求運(yùn)行,且收球率達(dá)到合格及以上時,能經(jīng)常保持冷卻管內(nèi)清潔,減輕管壁腐蝕,并能明顯減緩冷卻管中結(jié)硬垢的速度。而根據(jù)機(jī)械設(shè)備制造行業(yè)的相關(guān)標(biāo)準(zhǔn)要求:當(dāng)循環(huán)水一次濾網(wǎng)凈水效果良好,凝汽器水室中死角已消除,凝汽器系統(tǒng)處于正常狀態(tài)時,在設(shè)計的運(yùn)行條件下,額定功率不大于50MW的機(jī)組的膠球清洗裝置的收球率應(yīng)達(dá)到90%,額定功率50MW以上機(jī)組的膠球清洗裝置的收球率應(yīng)達(dá)到95%[5]。可見,無論按哪種標(biāo)準(zhǔn)規(guī)定,皆要求發(fā)電廠的膠球清洗系統(tǒng)收球率至少≥90%。

膠球清洗系統(tǒng)收球率現(xiàn)狀

該電廠在年度技術(shù)監(jiān)督內(nèi)容中發(fā)現(xiàn),凝汽器膠球清洗系統(tǒng)收球率偏低,因此要求深入分析原因并提高收球率至設(shè)計值。而通過調(diào)研半島另一側(cè)海域的同類型機(jī)組的燃?xì)?/font>-蒸汽聯(lián)合循環(huán)發(fā)電廠,反饋意見均為收球率不能滿足設(shè)計要求。調(diào)研位于深圳西邊珠江出海口海域的同類型燃?xì)?蒸汽聯(lián)合循環(huán)發(fā)電廠和內(nèi)地一家采用淡水循環(huán)冷卻的燃煤機(jī)組,反饋意見為通過更換收球設(shè)備廠家后,整體收球率變化不大,但有時綜合收球率會接近甚至大于100%。表2實(shí)驗(yàn)過程及結(jié)果

統(tǒng)計 A側(cè) B側(cè) 運(yùn)行收球 機(jī)組

|

試驗(yàn)時間 順序 |

投球數(shù)量/個 |

收球數(shù)量/個 |

收球率/% |

投球數(shù)量/個 |

收球數(shù)量/個 |

收球率/% |

時間 |

時間 |

負(fù)荷/MW |

|

一次7月31日 |

500 |

200 |

40 |

500 |

231 |

46.2 |

30min |

15min |

320 |

二次7月31日三次8月1日四次8月2日400

(累計投入700)317(系統(tǒng)留存700)317 45.29 348 49.71 352 63.77431(累計投入700)314(系統(tǒng)留存700)250314 44.86 50min 40min 350夜間 356 50.86 6h 11.5h

機(jī)組停運(yùn)342 342 4h 18.5h 350附近核電基地因?yàn)榇髞啚澈S蚝K|(zhì)較為干凈,所有機(jī)組只安裝有二次濾網(wǎng),未安裝收球系統(tǒng)設(shè)備,認(rèn)為通過24h連續(xù)加藥方式和機(jī)組每次檢修期間清洗鈦管內(nèi)壁,膠球在線清洗無實(shí)際意義,因此不存在收球率問題。

膠球在線清洗收球?qū)嶒?yàn)

膠球在線清洗實(shí)驗(yàn)條件

為確保實(shí)驗(yàn)數(shù)據(jù)的客觀真實(shí)性和滿足設(shè)備制造廠家的要求,實(shí)驗(yàn)期間除手動操作需要外,膠球清洗系統(tǒng)按設(shè)備說明要求保持24h自動模式下連續(xù)運(yùn)行。機(jī)組大修期間已檢查確認(rèn)系統(tǒng)管路通常,收球網(wǎng)動作順暢,網(wǎng)板格柵間距7mm,無遺留雜物。單側(cè)膠球投入量按凝汽器單流程換熱管數(shù)量的7%~13%執(zhí)行,本次試驗(yàn)單側(cè)獨(dú)立加注膠球,保證技術(shù)設(shè)計上滿足1h內(nèi)有12個膠球平均通過每根鈦管。試驗(yàn)?zāi)z球選用日常使用的膠球即26-P-150-3,其中:26為膠球直徑,P150為材料(標(biāo)準(zhǔn)棕色磨料球),3為硬度(中等彈性),滿足膠球直徑大于凝汽器鈦管1~2mm的要求(圖2)。膠球投運(yùn)前進(jìn)行泡水試驗(yàn),再對比前后尺寸(圖3)。選定大修結(jié)束后投運(yùn)的2#機(jī)組膠球清洗系統(tǒng),A、B側(cè)同時進(jìn)行試驗(yàn)。檢修部與運(yùn)行部密切協(xié)作完成。

實(shí)驗(yàn)過程及結(jié)果

膠球在線清洗實(shí)驗(yàn)過程及結(jié)果見表2。其中,標(biāo)準(zhǔn)規(guī)定正常投球量:指投入運(yùn)行的膠球數(shù)量是凝汽器單側(cè)單流程冷卻管根數(shù)的7%~13%;投球率:500/6684=7.5%,700/6684=10.45%。試驗(yàn)期間發(fā)現(xiàn),機(jī)組運(yùn)行時3臺凝汽器A、B側(cè)入口進(jìn)水管壓力在0.05~0.06MPa,回水管為0MPa,說明位于回水母管壓力檢測裝置下游的收球網(wǎng)壓差取樣裝置在機(jī)組正常投運(yùn)時壓差的波動極小,不存在緊急反洗的可能性。并且實(shí)驗(yàn)期間觀察,收球網(wǎng)并無打開反洗動作,因此可以排除系統(tǒng)丟失膠球的條件。急反洗次數(shù)更少(海域水質(zhì)達(dá)到國家海洋一類水質(zhì)標(biāo)準(zhǔn),海水中污物、雜物等固體懸浮物較少,大型雜物已被旋轉(zhuǎn)濾網(wǎng)、二次濾網(wǎng)過濾掉,極少。

圖2實(shí)驗(yàn)用球尺寸檢測

圖3膠球投用前泡水試驗(yàn)

隨著收球時間的延長,收球率逐步提高。在行業(yè)標(biāo)準(zhǔn)規(guī)定的收球時間15min內(nèi)收球率高于40%,不合格,但是延長收球時間后膠球回收率(綜合收球率)≥90%。收球設(shè)備無缺陷,實(shí)際運(yùn)行過程中正常反洗次數(shù)較少、緊有雜物導(dǎo)致收球網(wǎng)處于反洗狀態(tài),試驗(yàn)6d期間未發(fā)現(xiàn)一次反洗模式),因此可以排出系統(tǒng)漏球、跑球的可能性缺陷。如果運(yùn)行過程中連續(xù)投球,再延長收球時間,綜合收球率會接近甚至大于100%,主要原因是由于設(shè)備自身結(jié)構(gòu)而導(dǎo)致凝汽器內(nèi)部積球。解決膠球清洗系統(tǒng)收球率低問題,應(yīng)從系統(tǒng)設(shè)備特性和運(yùn)行行具有實(shí)用意義。